A primeira aeronave de teste de voo A321XLR (MSN11000) deu um grande passo nesta semana para se tornar realidade.

Esta é a primeira das três aeronaves de desenvolvimento planejadas que realizarão o programa de testes de voo e Certificação de Tipo – começando em 2022, para preparar o caminho para a produção em série e entrada em serviço em 2023.

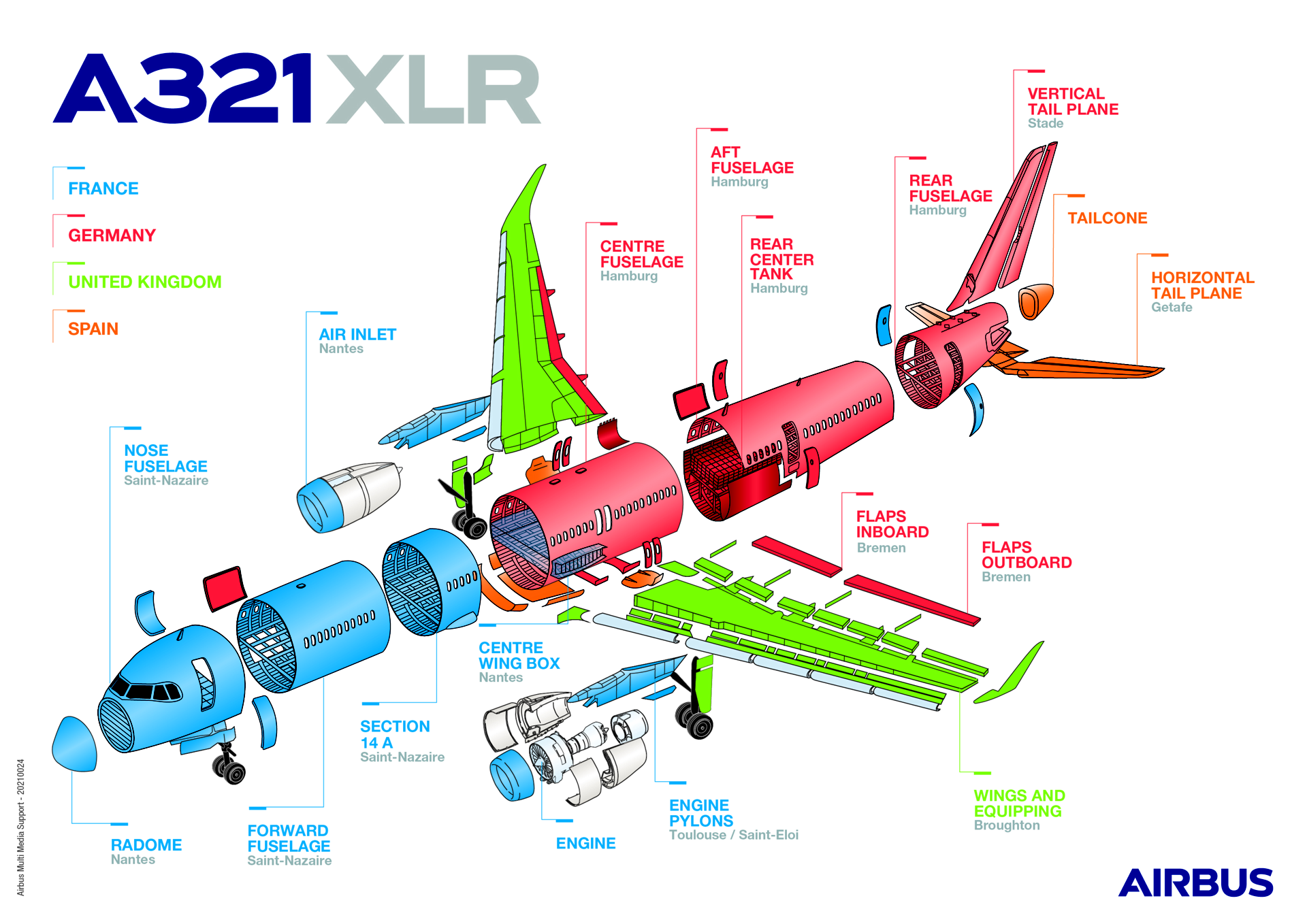

A conclusão estrutural do MSN11000 na Linha de Montagem Final (FAL) em Hamburgo segue a recente montagem e equipamento dos Conjuntos de Componentes Principais (MCAs) e sua entrega subsequente e introdução dentro do cronograma na FAL em novembro. Esses MCAs incluíam notavelmente (mas não estavam limitados a): o nariz e a fuselagem dianteira, entregues de Saint Nazaire; a fuselagem central e traseira montada em Hamburgo; as asas de Broughton; os trens de pouso fornecidos pela Safran e os estabilizadores verticais e horizontais de Stade e Getafe, respectivamente.

Enquanto outras localidades FAL da Airbus acabarão produzindo A321XLRs para atender à carteira de pedidos de clientes impressionantemente grande, Hamburgo foi escolhida para “pilotar” esta nova variante na produção em série. Isso está começando com as três aeronaves de teste de voo de desenvolvimento – agora em vários estágios de conclusão.

Michael Menking, Chefe do Programa da Família A320 explica: “Para a Família A321, iniciamos todas as versões principais em Hamburgo – as verdadeiras primeiras – e é nossa intenção construir essas aeronaves também nas outras unidades.”

Michael Menking, Chefe do Programa da Família A320 explica: “Para a Família A321, iniciamos todas as versões principais em Hamburgo – as verdadeiras primeiras – e é nossa intenção construir essas aeronaves também nas outras unidades.”

Ele acrescenta: “No momento, estamos planejando também a entrega do A321XLR de outras FALs de corredor único. Por isso, é importante que todas as equipes aprendam com a experiência de Hamburgo para que possamos levar esse conhecimento para as demais instalações. Isso também é o que estamos fazendo com a cabine Airspace da Família A320, que começamos em Hamburgo.”

Das quatro linhas de montagem da Família A320 em Hamburgo, a que está processando o primeiro A321XLR é chamada de “FAL Line 2”, que fica dentro do prédio “Hangar-9”. As duas aeronaves de desenvolvimento A321XLR subsequentes – MSN11058 e MSN11080 – seguirão no devido tempo da mesma linha de montagem.

Assim que todos os MCAs para a aeronave XLR inicial alcançaram a FAL, eles subsequentemente se reuniram em uma série de “Estações” para criar uma aeronave totalmente reconhecível. A viagem por essas estações durou aproximadamente quatro semanas e compreendeu o seguinte:

Na Estação 42/43, as seções abertas e separadas da fuselagem traseira e dianteira ofereciam a acessibilidade para receber seus compartimentos totalmente equipados (cozinhas, lavatórios).

Junção de fuselagem

A “junção” subsequente dessas seções da fuselagem e a instalação final dos compartimentos ocorreram na Estação 41. Aqui, mais de 3.000 rebites se juntaram às seções dianteira e traseira da fuselagem. É importante ressaltar que essas seções da fuselagem continham o novo capacitador vital do A321XLR: seu tanque central traseiro especial (RCT) produzido pela Premium Aerotec. O RCT armazena os 12.900 litros extras de combustível necessários para sua capacidade de 4.700 nm de longo alcance. A fuselagem inferior do XLR também contém um tanque de água residual maior para voos extralongos. Além disso, o mobiliário interno (painéis do piso, sistema de carregamento de carga e forros da cabine) e os sistemas elétricos da cabine também foram instalados na Estação 41.

A “junção” subsequente dessas seções da fuselagem e a instalação final dos compartimentos ocorreram na Estação 41. Aqui, mais de 3.000 rebites se juntaram às seções dianteira e traseira da fuselagem. É importante ressaltar que essas seções da fuselagem continham o novo capacitador vital do A321XLR: seu tanque central traseiro especial (RCT) produzido pela Premium Aerotec. O RCT armazena os 12.900 litros extras de combustível necessários para sua capacidade de 4.700 nm de longo alcance. A fuselagem inferior do XLR também contém um tanque de água residual maior para voos extralongos. Além disso, o mobiliário interno (painéis do piso, sistema de carregamento de carga e forros da cabine) e os sistemas elétricos da cabine também foram instalados na Estação 41.

Fuselagem no ar

Com a etapa acima concluída, as equipes da FAL levantaram cuidadosamente toda a seção da fuselagem por ponte rolante e, em seguida, baixaram em um gabarito na próxima estação: Estação 40. Esta foi a etapa mais visualmente impressionante, onde posicionaram fisicamente a asa de espera e conjuntos de trem de pouso até sua nova fuselagem com precisão submilimétrica.

Com a etapa acima concluída, as equipes da FAL levantaram cuidadosamente toda a seção da fuselagem por ponte rolante e, em seguida, baixaram em um gabarito na próxima estação: Estação 40. Esta foi a etapa mais visualmente impressionante, onde posicionaram fisicamente a asa de espera e conjuntos de trem de pouso até sua nova fuselagem com precisão submilimétrica.

Instalação de asa

Em seguida, cerca de 2.400 rebites foram usados ??para garantir uma conexão robusta de ambas as asas à fuselagem. Aqui a aeronave também recebeu seus cabides de motor feitos em Toulouse. Outro marco nesta estação foi o “power-on” elétrico funcional. A partir daí a aeronave não precisou mais de guindaste, pois poderia ser puxada sobre suas próprias rodas até a próxima estação.

Em seguida, cerca de 2.400 rebites foram usados ??para garantir uma conexão robusta de ambas as asas à fuselagem. Aqui a aeronave também recebeu seus cabides de motor feitos em Toulouse. Outro marco nesta estação foi o “power-on” elétrico funcional. A partir daí a aeronave não precisou mais de guindaste, pois poderia ser puxada sobre suas próprias rodas até a próxima estação.

Em suas rodas

A estação 35 viu a instalação dos estabilizadores horizontais e verticais (o horizontal de Getafe na Espanha e o vertical de Stade na Alemanha), o cone da cauda, flaps internos, portas do trem de pouso principal, radome, radar meteorológico, dutos de ar, sistema de ar condicionado, sistema de água, sistema de combustível (que é modificado para o RCT no -XLR), carenagem da barriga, a APU e todas as portas de passageiros e de carga. Aqui também foi realizada a “energização” do sistema hidráulico, bem como a instalação de forros de cabine, canal de atendimento ao passageiro e painéis do compartimento de carga. Finalmente, os tanques de combustível foram lacrados na Estação 35.

A estação 35 viu a instalação dos estabilizadores horizontais e verticais (o horizontal de Getafe na Espanha e o vertical de Stade na Alemanha), o cone da cauda, flaps internos, portas do trem de pouso principal, radome, radar meteorológico, dutos de ar, sistema de ar condicionado, sistema de água, sistema de combustível (que é modificado para o RCT no -XLR), carenagem da barriga, a APU e todas as portas de passageiros e de carga. Aqui também foi realizada a “energização” do sistema hidráulico, bem como a instalação de forros de cabine, canal de atendimento ao passageiro e painéis do compartimento de carga. Finalmente, os tanques de combustível foram lacrados na Estação 35.

No momento em que este artigo foi escrito, os testes e a instalação da cabine ocorreram na Estação 25. Isso compreendia: teste de pressurização da fuselagem; Aparelhamento final do estabilizador vertical; mobiliário interior (incluindo luzes de emergência, arrumação, etc.); testes de sistemas de cabine (iluminação, iluminação de emergência, áudio, sistemas de vídeo, etc.); e testes de sistema (aviônica, testes de comunicação e navegação, testes de vazamento de tanques).

A última fase da FAL será na Estação 23 para os testes finais e acabamento interno. Isso inclui a instalação de alguns assentos para os engenheiros de teste de voo, o teste do trem de pouso principal e o teste geral da cabine.

A última fase da FAL será na Estação 23 para os testes finais e acabamento interno. Isso inclui a instalação de alguns assentos para os engenheiros de teste de voo, o teste do trem de pouso principal e o teste geral da cabine.

Depois de passar por todas essas estações, o primeiro A321XLR terá se transformado de uma coleção de peças separadas em uma aeronave real, e o Hangar-9 será lançado em seu trem de pouso recém-instalado.

Gerd Weber, chefe do A320 Family Value Stream Management & FALs destaca: “Na montagem final da aeronave A321XLR não há uma grande variação em comparação com as outras aeronaves A321. As principais diferenças no -XLR são vistas na fase ‘pré-FAL’, no nível de montagem da seção, onde o RCT está instalado, por exemplo”.

Ele acrescenta: “Esta aeronave de teste tem uma cabine parcial instalada para deixar espaço para todo o equipamento de teste de voo necessário. O que também é específico para esta primeira aeronave A321XLR é que há muito trabalho de documentação a ser feito, principalmente para a instalação de teste de voo, que é muito diferente do nosso processo serial. Portanto, isso requer um foco especial de todas as equipes no fechamento da documentação e no tratamento de quaisquer discrepâncias”.

Próximos passos

A partir daqui, o MSN11000 entrará em um grupo de trabalho para instalar seu sofisticado conjunto de instrumentação de teste de voo (FTI), seguido pela instalação de seus motores CFM LEAP e naceles. Os motores serão então testados pela primeira vez, assim como o mecanismo de retração do trem de pouso e as carenagens das portas, seguido por uma inspeção de qualidade geral da aeronave.

A partir daqui, o MSN11000 entrará em um grupo de trabalho para instalar seu sofisticado conjunto de instrumentação de teste de voo (FTI), seguido pela instalação de seus motores CFM LEAP e naceles. Os motores serão então testados pela primeira vez, assim como o mecanismo de retração do trem de pouso e as carenagens das portas, seguido por uma inspeção de qualidade geral da aeronave.

A próxima etapa de produção – a aplicação do esquema de pintura externa da aeronave – é a “cereja do bolo”, pouco antes de a aeronave ser entregue às equipes de teste de voo. Ansiosos para tomar posse de sua nova máquina pela primeira vez, eles serão ativados e passarão por uma série de testes de solo em todos os sistemas, controles de voo, motores e APU. Depois de tudo correr bem, vão realizar as corridas de taxiamento e, claro, o primeiro voo do -XLR, que vai decorrer no próximo ano

Nenhum comentário:

Postar um comentário